Voilà, rien qu’avec le titre, j’ai découragé 80% des lecteurs, donc pas grand-monde ne devrait lire cette ligne ni les suivantes et je vais pouvoir raconter plein de bêtises.

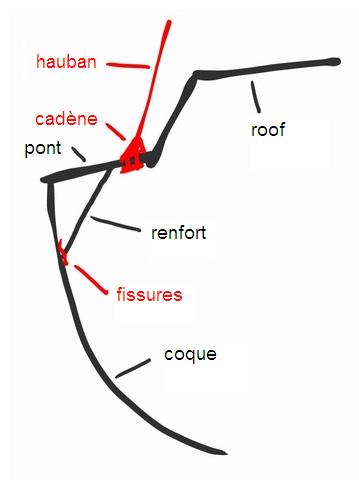

Pour les autres, deux petits dessins pour savoir à peu près de quoi on va causer:

Localisation des bas-haubans arrière sur Schnaps, en rouge

Le renfort dont on va parler est la partie triangulaire dans l’angle entre le pont et la coque, en bas de laquelle il y a écrit ‘fissures’

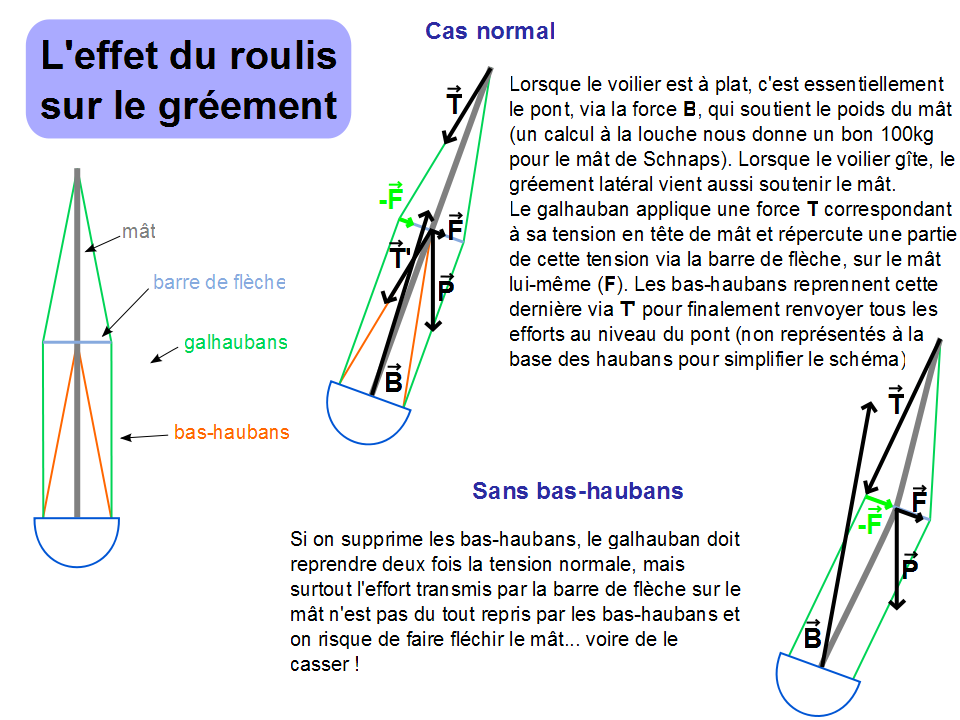

Et aussi un petit encart infographique fait par Clairette sur le thème « un bas-hauban, à quoi ça peut bien servir ? » dans un article fort à propos :

Ces explications ne considèrent que le poids du mât puisqu’à ce moment là on était quasiment à sec de toile au milieu du Pacifique et notre problème, c’était le roulis. En conditions de navigation normale, il faut ajouter les efforts induits par les voiles sur le gréement, mais le raisonnement reste le même : sans bas-haubans, ou avec des bas-haubans trop souples, le mât fléchit exagérément, éventuellement au delà de ses limites. Au mieux le gréement se détend, au pire ça casse.

(j’en profite pour rappeler à celles et ceux qui reçoivent cet article par e-mail que les définitions des termes techniques sont disponibles en allant voir l’article en ligne et en passant la souris sur les dits termes)

On s’était occupés l’année dernière des cadènes avant en les reliant directement à la cloison avec une équerre en inox, et on s’était dit qu’on ferait les cadènes arrière quand on ferait le gros refit avec démontage du carré, remplacement des varangues, des bas de cloisons, etc…

C’était sans compter sans:

- Ma paranoïa relative qui voyait le pont se déformer de l’intérieur quand il y avait des rafales à la marina (sisi je t’assure que ça a bougé d’au moins 2 centimètres oulala il faut vraiment qu’on fasse ça vite!!)

- Le gréement toujours trop souple et qui se comporte exactement comme si la fixation des bas-haubans arrière n’était pas rigide du tout (ça c’est un peu moins de la parano et on a pu le vérifier en nav)

- Le fait que des fissures, bien présentes à bâbord, commençaient aussi à s’amorcer à tribord

- Ma volonté de ne pas laisser trop trainer les problèmes sous peine de les voir s’aggraver

- Notre ras-le-bol du vaigrage en placage fragile, trop foncé, moche et n’assurant aucune isolation (et donc le plaisir de lui faire sa fête pour le remplacer par mieux)

- Le fait qu’on s’est fait prêter une maison pour l’hiver, ce qui nous permettait de démonter le carré et de mettre de la poussière / résine / peinture partout sans être soumis aux contraintes de la vie à bord

Bref, tout ça pour dire qu’il y avait plein de prétextes pour se lancer là-dedans malgré le manque de temps et les différents projets en cours.

Pour faire court, j’ai:

- démonté les équipets du carré (qui tenaient à la résine polyester sur du placage … autant dire que c’est allé plutôt vite: bon voyons voir comment ça se démon… crraaaac … ah ben ça y est !)

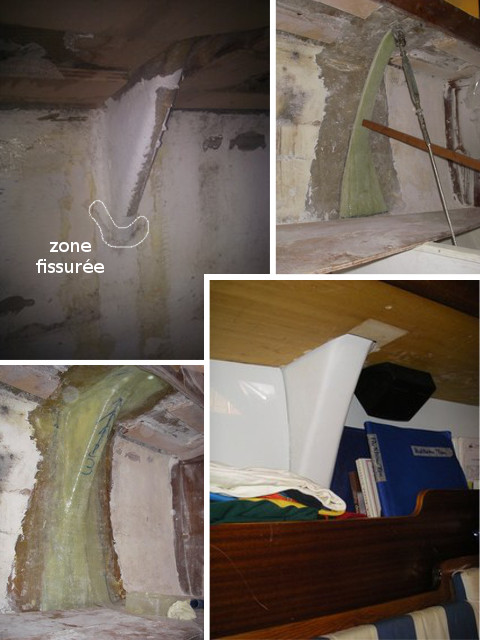

- dégommé les anciens renforts (de bêtes morceaux de contreplaqué épais – mal – collés et stratifiés. Il y a clairement eu du laisser-aller sur la conception puis la fabrication en ce qui concerne les points d’attache des bas-haubans, sur ce bateau, même si ça a tenu 35 ans quand même), incluant un dégommage / ponçage large autour de la zone (donc au plafond, génial, on a à peu près 5 secondes de visibilité correcte avec la ponceuse avant d’en avoir plein les lunettes de sécurité)

- remis le pont en position en le tirant vers le bas de quelques mm à l’aide une chute de hauban ayant survécu à nos péripéties dans le Pacifique, reprise sur une varangue

- fabriqué des nouveaux tirants en fibre de verre (tissus uni-directionnel et biaxial), dimensionnés pour transmettre les efforts le plus directement possible à la coque sans point de concentration de contrainte et pour que la déformation soit minimale (quelques mm pour une tonne d’effort dans le hauban). Merci Thomas – pour la résine et les conseils / vérifications du dimensionnement – et Code Aster.

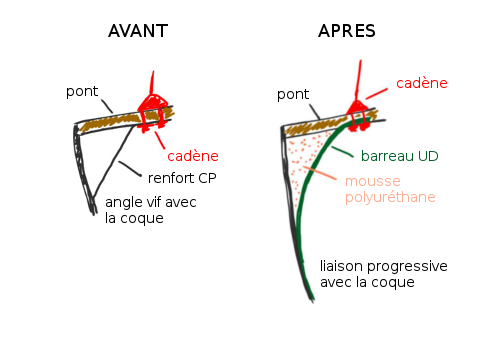

- collé les tirants dans le pont et sur la coque (voir dessin ci-dessous)

- rempli l’espace entre le tirant et la coque avec de la mousse polyuréthane et stratifié le tout

- peint à la peinture anti-condensation pour salles de bains – c’est un test, on verra ce que ça donne et si on peut appliquer ça partout dans le bateau

- refait des vaigrages en panneaux composite aluminium/mousse en laissant un espace avec la coque (voir ci-dessous)

- fabriqué de nouvelles étagères plus fonctionnelles et compatibles avec notre utilisation du bateau, et en évitant d’utiliser de la mousse polyuréthane pour assembler deux morceaux d’étagère (rigolez pas, c’est ce qu’il y avait avant, en complément de la résine polyester sur le placage)

- nettoyé partout dans le bateau, la poussière de ponçage s’étant faufilée partout où elle pouvait, même derrière les portes fermées et malgré les rideaux / protections que j’avais placées. Heureusement qu’on a pu emprunter un vrai aspirateur!

En images, ça donne ça:

Les principales étapes des travaux côté bâbord

Et comme promis, le croquis du montage des nouveaux renforts:

La nouvelle solution ne présente plus aucun angle vif dans la chaîne de transmission des efforts à la coque et repose sur la résistance de fibres, bien supérieure à celle des collages du renfort d’origine en contreplaqué épais.

La partie qui peut intéresser plus particulièrement d’autres voileux c’est le nouveau vaigrage. On a étudié pas mal de solutions pour remplir notre cahier des charges:

- Pas de truc collé à même la coque, trop compliqué à enlever pour remplacement

- Éviter autant que faire se peut toute condensation, donc prévoir un semblant d’isolation (lame d’air ou mousse)

- quelque chose de solide qui ne marque pas au moindre choc

- quelque chose facile à nettoyer

- quelque chose d’imputrescible et stable en température / humidité

- montage sans vis si possible et surtout démontage aisé possible

- blanc pour ‘agrandir’ le carré

- bon marché

La première chose à laquelle il a fallu réfléchir était la fixation à la coque. Ça n’a pas pris bien longtemps à partir du moment où je me suis souvenu qu’il existait sur le marché du super-velcro produit par 3M (la réf exacte est Dual-LockTM SJ3560). Collé avec un peu d’époxy côté coque pour absorber les irrégularités et la rugosité de la surface, ça marche super bien, sans aucune vis. Il suffit d’ajouter des cales pour augmenter l’épaisseur de la lame d’air (j’ai d’ailleurs eu la mauvaise surprise de constater que 2 plis de contreplaqué étaient plus facile à séparer que le velcro). Dans notre cas, en plus, les panneaux de vaigrage sont plaqués contre la coque par les panneaux des équipets d’une part et le faux plafond d’autre part. En 5 mots, ça ne peut pas bouger.

Du côté du vaigrage proprement dit, on avait plus de choix. On a d’abord pensé à du PVC rigide, soit en feuilles de 3 mm, soit en lattes (lambris d’intérieur). Mais les feuilles de PVC rigide étaient vendues très cher, et le lambris était introuvable ici. Il y en a des dizaines de sortes en Europe à des prix absolument ridicules, mais ici, rien.

Le PVC expansé (‘mousse’) en 5 ou 6 mm nous aurait intéressé aussi pour ses propriétés isolantes et son plus faible prix, mais le moindre choc laisse une marque, et les descentes de Schnaps qui sont faites dans le même matériau ont des traces indélébiles.

Restait le contreplaqué (3 mm): pas cher, suffisamment rigide, flexible et léger, à condition de traiter à l’époxy et de peindre, ce qui réclame du temps, un peu de résine puis de peinture, de place dans un garage et d’huile de coude.

On s’était presque décidés sur le contreplaqué quand je me suis aperçu que le magasin à qui j’avais demandé un devis vendait aussi des panneaux ‘AliPanel’, un des noms commerciaux d’un composite aluminium-mousse. Ça sert pour des devantures de magasin, des panneaux d’affichage, ou même des cloisons pour caravanes pour les versions les plus épaisses. Ça se coupe avec les mêmes outils que le bois (2 feuilles de 0.3mm d’alu entourant 3.5mm de mousse), c’est déjà peint et … ça coûte moitié moins cher que du PVC, soit presque autant que du contreplaqué!

On a donc choisi cette dernière solution, la seule inconnue étant la tenue dans le temps en milieu marin. On vous dira ça dans quelques années …

En attendant, le pont ne devrait plus se soulever grâce aux améliorations apportées à la structure du bateau, et ça c’est déjà pas mal.

Mise à jour 25/11/2014 : je donne un peu plus de détails dans ce commentaire

Bravo les techniciens, beau travail de réflexion et de réalisation.

Merci pour toutes ces explications.

Les prochains tests avec force 7 dans la marina devraient contribuer à vérifier la solidité.

Bon vent.

François

Salut,

Je suis un voileux un peu néophyte du club nautique de La Réunion.

On a eu le même genre de problème avec le First du club aussi je suis épaté par la facilité relative avec laquelle tu résous ce problème (que je considère comme lourd puisqu’il remet en cause la solidité du gréement, donc du bateau.)

Bon, déjà tu m’avais épaté lorsque tu as raconté ton changement de haubans à Mangareva tout seul comme un grand.

J’ai vécu en Polynésie (Bora Bora 2ans et Moorea 1an) et rien que réussir à se faire livrer à Mahgareva, j’étais admiratif.

Mais alors changer les haubans sois même au mouillage, respect !

Je savais que je n’étais pas un grand bricoleur, mais là je prend une claque ! (pour le First du Club Nautique Portois (ColVento http://www.reunion-voile.fr/), on a fait appel à un professionnel…

Pour résumer, ton article « Les renforts de cadène de bas-haubans arrière » est soit:

– trop chiant pour les non voileux;

– trop incomplet pour ceux qui ont vécu (ou qui craigne de vivre) le même genre d’avarie.

Donc, si tu pouvais préciser ton mode opératoire, d’autant que le lien Code Aster est pour le moins abscons (g rien pigé en clair !).

J’ai trouvé ta réflexion sur les nouveau vaigrage (plaie du bateau mais à la fois indispensable pour un semblant de confort à bord) très inintéressante. La aussi, des photos et des explications plus précises seraient très appréciées par tes fans, en tout cas par moi ! (idem pour l’aérien décalé en hauteur du régulateur d’allure: j’attends avec impatience les explications que tu avais imprudemment promises il y a quelque temps !!!)

@ bientôt,

Jérôme, Ile de La Réunion.

Bonjour Jérôme,

Le changement du gréement en Polynésie, je n’étais pas ‘tout seul comme un grand’, on était 2 à bord et ce n’était pas de trop! Sans compter les coups de mains à terre. C’est vraiment pas si difficile que ça de remplacer un gréement au mouillage il suffit de les changer un par un, voire 2 par 2 (vu la section du mât de Schnaps pas de souci pour grimper en tête de mât sans les galhaubans), et de ne pas compter les ascensions. Le plus dur dans cette aventure a été de garder le mât debout et sur le bateau pendant les 4 semaines et 2000 milles qui ont précédé l’arrivée. Quand j’y repense je me demande encore comment on a réussi à dormir pendant tout ce temps avec le boucan que ça faisait au-dessus de nos têtes…

Je ne vais pas ajouter d’infos supplémentaires sur le calcul des renforts. En effet :

Pour la réalisation, voici une liste à peu près exhaustive des opérations, dans l’ordre. Voici en plus un lien vers l’album picasa des travaux. Les photos sont dans l’ordre chronologique, normalement on devrait pouvoir arriver assez bien à comprendre à quelle étape des explications on en est.

Je n’ai pas de photos de la mise en place du vaigrage, mais voici un croquis rapide, rien de bien sorcier:

En ce qui concerne l’aérien décalé en hauteur, je ne me souvenais pas avoir parlé de ça sur le blog, mais on n’a pas donné suite. D’une part parce-que ça a très bien marché comme ça pendant 16 000 milles (il faut parfois incliner un peu l’aérien pour ne pas qu’il tape le mâtereau, on fait avec) et d’autre part parce-que modifier la belle mécanique bien équilibrée d’un régulateur d’allure – rien que le poids de la biellette de l’aérien a son importance – a toute les chances d’aboutir à un nid à emm… compliqué et fragile qui envoie le bateau en vrac à la moindre vague. Bref, on a assez de problèmes / trucs à améliorer comme ça pour se lancer dans un tel projet.

A+ et bon vent

Ouf ! ça c’est de l’article technique !

J’ai particulièrement aimé le passage sur Code Aster, logiciel de calcul Elements Finis :

personnellement, quand je veux faire solide,

je ponce,

je met du tissu,

de la résine,

je ponce,

je met du tissu,

de la résine etc… jusqu’à ce que « ça fasse » costaud !

Décidément, on ne bricole pas dans la même catégorie.

En tous cas merci pour le temps passer à rédiger ta réponse car moi, j’avoue que je n’ai pas encore trouvé le temps de digérer toutes ces infos. C’est une vrai mine pour ceux qui sont ou seront un jour confronté à ce genre de problème.

Bon vent à toi aussi

J’utilise en effet une méthode similaire pour les travaux moins cruciaux / pénibles / exigeants en termes de temps passé !

Pour ça, j’ai quand même préféré faire quelques calculs, n’ayant pas envie de tout recommencer à cause d’une petite erreur d’appréciation.

En attendant, ça a l’air de tenir et le gréement reste parfaitement rigide (tests gentillets par 15 noeuds au près avec toute la toile, pas eu l’occasion de remonter au vent par 25 noeuds dans les vagues encore mais on va pas aller se faire secouer juste pour ça non plus !).

Bonjour,

Pour que la mousse expansée sèche bien et surtout qu’elle aille partout il faut :

– Vérifier la date de péremption de la bombe.

– Agiter, agiter et encore agiter la bombe. Shake wel, very well même before use !

– Mouiller si possible (au pulvérisateur ou à l’éponge) les surfaces devant accueillir la mousse, surtout si les surfaces sont poreuses.

Si la mousse a du mal à s’expanser à cause d’une surface trop rugueuse ou qui la freine, elle se concentre et sèche très lentement voire pas du tout, on voit alors si on ouvre ou découpe une injection test qu’il y a des veines plus colorée en marron que d’autres.

Cordialement,

Philippe

Merci Philippe pour ces suggestions.

Je pense surtout que le problème ici venait du fait que j’ai voulu remplir un volume relativement important d’un seul coup. L’intérieur, sans contact avec l’air, a mis beaucoup de temps à durcir, tout comme la mousse en contact avec la feuille plastique – on ne peut plus lisse – dont j’avais recouvert les panneaux de part et d’autre de la cavité. La bombe était neuve et bien secouée. La raison principale pour lesquelles je ne réutiliserais pas cette méthode est que s’il on fait abstraction du prix important et de la trop grande souplesse, la mise en oeuvre n’est au final pas plus simple ni plus rapide – ce que je m’étais laissé dire et ce qui m’avait poussé à choisir cette méthode – que de découper un morceau de mousse aux bonnes dimensions.

Sans compter que l’expansion x25 dont les fabricants se targuent est largement exagérée, et qu’il est difficile – même en lavant bien la buse à l’acétone et en stockant la bombe à la verticale – de réutiliser une bombe entamée.

Bonjour Tomtom,

Bonjour à la petite famille et tous mes souhaits de petits bonheurs, sourires, joies et câlins pour cette nouvelle année.

Oeuf Corse, si le volume est trop important ET si il n’est pas humidifié et relativement poreux et accrocheur, la mousse a du mal à prendre à coeur, je ne voyais pas bien le volume à combler. La meilleure solution étant effectivement de combler avec des morceaux de mousse PU pré-découpés

Et bien sûr, sur des volumes composés de béton à l’opposé de parois plastiques et étanches, l’expansion et surtout la polymérisation sera beaucoup plus parfaite dans le premier cas que le second.

Et je n’ai jamais réutilisé une bombe déjà entamée, pour moi, elle est morte, et pour ce qui est de la faculté d’expansion, c’est à l’air libre, amha…

Bonne journée, Philippe